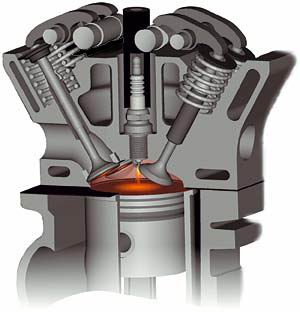

Система зажигания служит для своевременного и надежного воспламенения топливовоздушной смеси в цилиндрах двигателя. Воспламенение смеси осуществляется электрической искрой, возникающей между электродами свечей зажигания под действием высокого напряжения. Система зажигания служит для своевременного и надежного воспламенения топливовоздушной смеси в цилиндрах двигателя. Воспламенение смеси осуществляется электрической искрой, возникающей между электродами свечей зажигания под действием высокого напряжения.

Для обеспечения надежного воспламенения рабочей смеси на всех режимах работы двигателя искровой разряд должен обладать необходимой энергией, количество которой, зависит от состава смеси, ее плотности и температуры.

В зависимости от энергии искрового разряда его температура достигает до 10 тыс. ºС.

Система зажигания должна обеспечивать изменение угла опережения зажигания в оптимальных пределах на любом режиме работы двигателя.

Существует два основных типа систем зажигания:

1. Зажигание от магнето. Такая система является простой и надежной в эксплуатации, но имеет существенные недостатки связанные с недостаточной энергией искрового разряда, большим разбросом появления искры по ходу поршня и значительными размерами системы в многоцилиндровом двигателе.

Принцип работы такой системы зажигания заключается в генерировании низкого напряжения и трансформации его в высокое, достаточное для пробоя, и распределение последнего по свечам, все элементы объединены в одном приборе – магнето.

2. Аккумуляторное зажигание обладает более горячей искрой и большей стабильностью момента зажигания.

Такой тип зажигания применяется на современных двигателях, и почти полностью вытеснил зажигание от магнето, кроме двигателей малого рабочего объема. Однако введение более строгих норм токсичности предопределяет применение аккумуляторного зажигания.

Система аккумуляторного зажигания включает в себя катушку зажигания, прерыватель, распределитель, высоковольтные провода, выключатель зажигания и свечу зажигания. Существует около 4 общеизвестных типов систем аккумуляторного зажигания:

1. контактная;

2. контактно-транзисторная;

3. бесконтактно-транзисторная;

4. система с индивидуальной катушкой зажигания на одну или две свечи зажигания, соединенных последовательно, не содержащая распределителя.

Наиболее ответственной и уязвимой деталью в двигателе является свеча зажигания. От надежности и правильности ее работы зависит работа всего двигателя. Поэтому особое внимание в этой статье будет уделено свече зажигания.

Свечи зажигания служат для получения электрической искры и воспламенения сжатой в цилиндрах топливовоздушной смеси.

Специфические условия работы свечи определяют ряд требований, предъявляемых к ее устройству:

1) герметичность как в месте посадки свечи в головке, так и в местах соединений деталей свечи;

2) механическая прочность, обеспечивающая надежную работу свечи при ударных, взрывных нагрузках от давлений газов в цилиндрах двигателя;

3) надежная изоляция центрального электрода, не допускающая утечки или пробоя тока высокого напряжения на массу параллельно искровому зазору между электродами;

4) надлежащая тепловая характеристика свечи и тепловая стойкость.

Стандартные свечи зажигания, зачастую, устроены таким образом, как показано на Рис. 1. Нижняя часть стального стержня 2 имеет сетчатую накатку для улучшения сцепления с герметизирующим токопроводящим герметиком 9. Изолятор 3 в сборе с контактным стержнем и центральным электродом 5 установлен в стальном корпусе 4 и зажат в нем путем развальцовки верхней части корпуса. Между корпусом и изолятором устанавливают шайбу 8, которая обеспечивает хороший отвод тепла от изолятора на корпус 4 и надежную герметизацию изолятора относительно корпуса.

Стальной корпус свечи ввертывается своей резьбовой частью в головку двигателя.

Герметичность свечи в отношении пропуска газов из цилиндра является серьезным принципиальным требованием. Дело в том, что при пропуске газов свеча сильно нагревается; при этом опасность представляет нагрев изолятора. Нагретый изолятор теряет свои изоляционные свойства, а, кроме того, он больше склонен давать трещины от термических напряжений необходимо заботится о плотном прилегании изолятора к центральному стержню, изолятора к корпусу свечи, а также корпуса свечи к корпусу двигателя. Для обеспечения последнего, в зависимости от конструкции двигателя, различают два вида уплотнений: с помощью уплотнительной шайбы, когда зафиксированное на корпусе свечи внешнее уплотнительное кольцо принимает на себя функции уплотнения, и конусное, или галтельное, при котором профиль поверхности корпуса обеспечивает свече герметичное уплотнение в опорной поверхности головки блока Рис. 2. Герметичность свечи в отношении пропуска газов из цилиндра является серьезным принципиальным требованием. Дело в том, что при пропуске газов свеча сильно нагревается; при этом опасность представляет нагрев изолятора. Нагретый изолятор теряет свои изоляционные свойства, а, кроме того, он больше склонен давать трещины от термических напряжений необходимо заботится о плотном прилегании изолятора к центральному стержню, изолятора к корпусу свечи, а также корпуса свечи к корпусу двигателя. Для обеспечения последнего, в зависимости от конструкции двигателя, различают два вида уплотнений: с помощью уплотнительной шайбы, когда зафиксированное на корпусе свечи внешнее уплотнительное кольцо принимает на себя функции уплотнения, и конусное, или галтельное, при котором профиль поверхности корпуса обеспечивает свече герметичное уплотнение в опорной поверхности головки блока Рис. 2.

В современной свече керамический изолятор изготавливают прессованным из гранулята окиси алюминия. Электроды, сейчас чаще всего изготавливаются из хромоникелевого сплава, серебра, платины, платино-иридиевого сплава.

Драгметаллы в свечах применяются, прежде всего, с целью увеличения ресурса. К примеру, иридий – это материал с температурой плавления 2454ºС, платина – 1769ºС, у никеля – 1453ºС, при рабочей температуре свечи от 350 до 850ºС иридий лучше противостоит выгоранию (эрозии) и позволяет значительно сократить диаметр центрального электрода до 0,4 – 0,7 мм. Применение тонкого центрального электрода приводит к увеличению создаваемого им электростатического поля, вследствие чего повышается энергия разряда, а также благодаря своему малому диаметру и конической форме не блокирует расширение фронта пламени горения на первых этапах зажигания и тем самым способствует увеличению мощности двигателя Рис.3.

В целях экономии высококачественных и дорогих металлов центральный электрод не проходит через всю свечу, а вставляется в стальной или медный стержень, к которому и присоединяется высоковольтный провод. В некоторых случаях металлы применяются в малом количестве в качестве напайки или привариваются к обычным электродам.

Для предотвращения перегрева центрального электрода предпочтительнее применять медный стержень, известны конструкции с центральным электродом, пропущенным через медную трубку для лучшего отвода тепла. Для предотвращения перегрева центрального электрода предпочтительнее применять медный стержень, известны конструкции с центральным электродом, пропущенным через медную трубку для лучшего отвода тепла.

Тепловая характеристика свечи показана на Рис. 4, где показаны режимы работы свечи в зависимости от нагрузки на двигатель. На эту характеристику свечи прямое влияние калильное число свечи, которое отображает величину теплового конуса изолятора свечи выступающего в камеру сгорания, более подробно этот раздел описан в статье «Нагарообразование. Почему? Как уменьшить?».

Применение в качестве топлива газа предъявляет особые требования к свечам зажигания, во первых необходимость уменьшения межэлектродного зазора по причине токонепроводности газовой смеси для обеспечения нормальной работы двигателя, во вторых по причине высокого октанового числа используемых газов горение смеси происходит медленнее, в результате чего теплонапряженность двигателя и в особенности свечи существенно возрастает, что предъявляет жесткие требования к изолятору и электродам свечи. Поэтому производители свечей зажигания рекомендуют использовать в «газовых» автомобилях специальные свечи.

Так как на надежную и эффективную работу двигателя существенное влияние оказывает конструкция свечи, то наибольший интерес в настоящее время представляют конструкции, приспосабливающиеся под режим работы двигателя для улучшения его характеристик (универсальные свечи зажигание), к ним относятся такие разработки:

1. термоэластичные свечи, т. е. конструкции свечей перекрывающих некоторый диапазон стандартных калильных чисел, такое качество дает широкие возможности применения свечей в форсированных двигателях, в том числе с наддувом, обеспечивают надежное зажигание в любых погодных условиях и при разных режимах работы двигателя Рис. 5. 1. термоэластичные свечи, т. е. конструкции свечей перекрывающих некоторый диапазон стандартных калильных чисел, такое качество дает широкие возможности применения свечей в форсированных двигателях, в том числе с наддувом, обеспечивают надежное зажигание в любых погодных условиях и при разных режимах работы двигателя Рис. 5.

2. свечи с изменением межэлектродного промежутка, т. е. конструкция электродов свечи, позволяющая менять искровой промежуток в зависимости от режима работы двигателя. Такие свечи обладают наиболее оптимальными условиями воспламенения смеси при данном режиме работы двигателя. Более подробно эта тема будет раскрыта в следующей статье.

Разработка универсальных свечей зажигания является наиболее перспективной в настоящее время, так как позволяет повысить характеристики двигателя без изменения его конструкции.

Для лучшего эффекта зажигания необходимо, чтобы электроды несколько выступали в камеру сгорания, хотя это требование относится не ко всем конструкциям двигателей.

Наилучший результат может быть достигнут при разработке всей системы зажигания, в том числе и конструкции свечи зажигания под конкретный двигатель. Это требование повышает цену двигателя, но в результате увеличения экономичности и мощности, а также снижения токсичности двигателя является выгодным. Ярким примером является система зажигания SAAB, в которой искровой разряд происходит между центральным электродом свечи зажигания и поршнем двигателя.

Разработка и внедрение в производство новых конструкций свечей зажигания является перспективным направлением, так как она обладает относительной дешевизной, эффективностью и надежностью работы, требует малое место и в случае поломки может быть легко заменена, поэтому, наряду с более эффективным, но сложным и дорогостоящим плазменным или лазерным зажиганием, имеет существенные преимущества.

Автор: Сериков Е.Н.

|