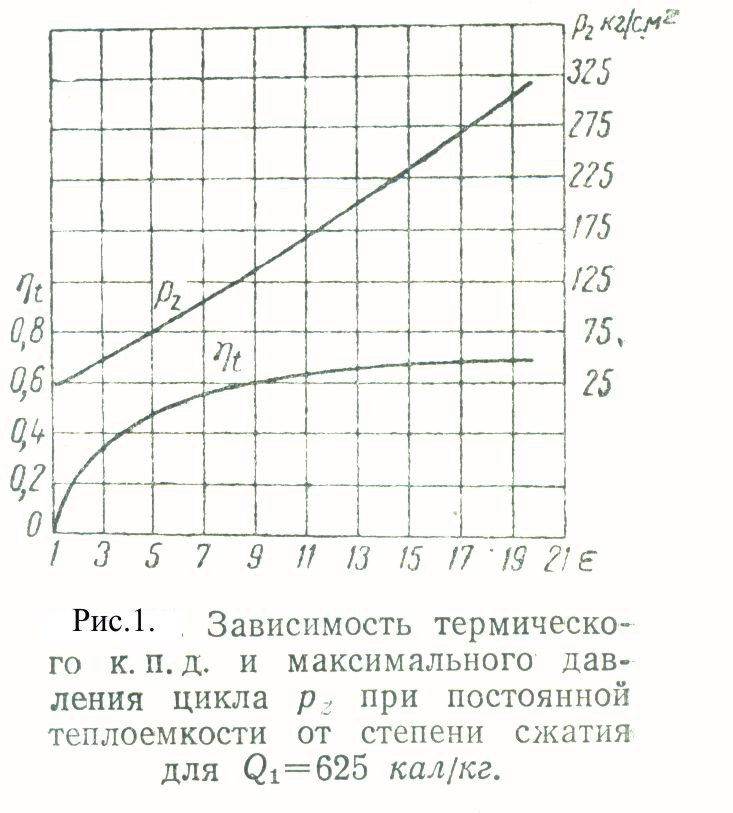

Одним из способов повышения мощности двигателя и снижения расхода топлива является увеличение степени сжатия (отношения объема цилиндра к объему камеры сгорания). Зависимость термического КПД двигателя (ηt) от степени сжатия (ε) представлена на рисунке (Рис. 1). Из рисунка видно, что с увеличением степени сжатия сверх значения ε=10...12 темп возрастания КПД уменьшается, и при высоких степенях сжатия кривая ηt имеет весьма небольшой подъем. Одним из способов повышения мощности двигателя и снижения расхода топлива является увеличение степени сжатия (отношения объема цилиндра к объему камеры сгорания). Зависимость термического КПД двигателя (ηt) от степени сжатия (ε) представлена на рисунке (Рис. 1). Из рисунка видно, что с увеличением степени сжатия сверх значения ε=10...12 темп возрастания КПД уменьшается, и при высоких степенях сжатия кривая ηt имеет весьма небольшой подъем.

При высоких степенях сжатия в цилиндре двигателя возрастают максимальные давления цикла (Pz) и в результате этого увеличиваются усилия, действующие на трущиеся части, следовательно, растет работа, затрачиваемая на преодоление вредных сопротивлений. Повышение степени сжатия сверх некоторого оптимального значения приводит к уничтожению выгоды от ее увеличения, работой затрачиваемой на преодоление вредных сопротивлений. Эта оптимальная степень сжатия была определена практически и примерно равняется ε=14,6.

В действительности степень сжатия для двигателей с искровым зажиганием имеет меньшие значения и ограничена появлением детонации и самовоспламенением смеси. При длительной работе двигателя с сильной детонацией он перегревается, снижается мощность, уменьшается срок службы выпускных клапанов, увеличиваются износы. Перегрев отдельных элементов камеры сгорания (днища поршня, выпускного клапана, выступающих острых кромок) может привести и к калильному зажиганию, то есть воспламенению смеси не от свечи, а от какой-то раскаленной поверхности или тлеющего нагара, который покрывает поверхность камеры сгорания. Длительная работа с калильным зажиганием обычно приводит к заклиниванию или прогоранию поршня. Чтобы избежать этих неприятных и опасных для двигателя явлений, нужно применять топливо с подходящим октановым числом. Но увеличение числа оборотов двигателя, уменьшение диаметра цилиндра, создание более компактной камеры сгорания позволяют существенно снизить требования к бензину.

Способами, которые препятствуют детонации, а также улучшают процесс смесеобразования, ускоряют процесс сгорания и увеличивают эффективность работы двигателя, являются:

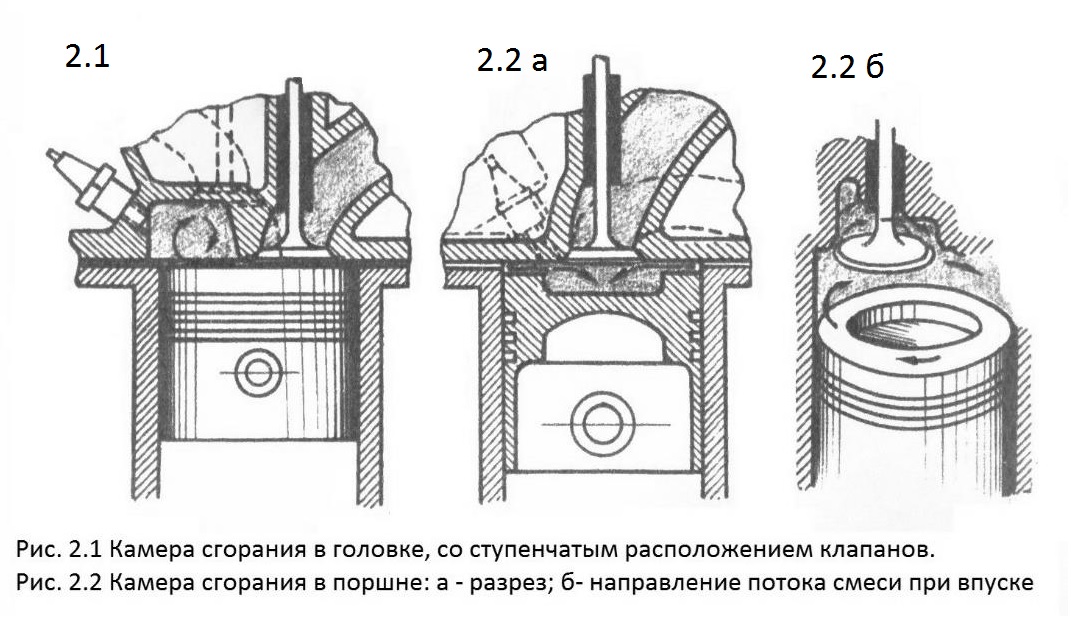

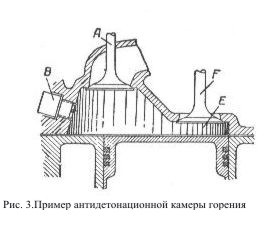

1. Турбулизация (вихревое перемешивание) смеси. Благодаря вихревому перемешиванию смеси улучшаются процессы смесеобразования (испарения и распределения по объему топлива), интенсифицируется процесс сгорания топлива и уменьшается склонность топлива к детонационному сгоранию. Как можно ее обеспечить? Прежде всего, для этого используется энергия струи смеси при впуске. Существуют несколько видов завихрений (например, осевой, тангенциальный, радиальный и др.), которые могут быть организованы путем подбора формы впускного канала или камеры сгорания. Созданный вихрь, который способствует улучшению смесеобразования и ускорению сгорания, сохраняется до конца процесса сжатия. Еще более эффективный способ создать завихрения – применение вытеснителей различной формы (Рис. 2.1, 2.2).

При подходе поршня к ВМТ между его днищем и нижней плоскостью головки создается небольшой объем (его часто называют «защемленным»), из которого смесь вытесняется в основную камеру сгорания и способствует перемешиванию в ней основного заряда. Наибольшие площади вытеснителей и, следовательно, наиболее эффективную турбулизацию смеси удается обеспечить в камерах сгорания со ступенчатым расположением клапанов (Рис. 3).

Систему принудительной турбулизации заряда сжатым воздухом применил SAAB, при этом впрыск топлива с помощью сжатого воздуха, поджиг смеси изменяющейся по длине искрой и турбулизация заряда чистым воздухом осуществляется одной свечой-форсункой. Система была разработана совместно с австралийской компанией Orbital (Рис. 4).

Такая система позволяет расположить обогащенную топливовоздушную смесь в непосредственной близости от электродов свечи-форсунки и обеспечивает эффективное сгорание этой смеси при наличии в цилиндре до 70% остаточных газов за счет расслоения заряда и его интенсивной турбулизации.

2. Применение разделенной камеры сгорания предполагает воспламенение смеси внутри камеры сообщенной с основной камерой сгорания узким каналом, это мероприятие позволяет зажечь смесь в основной камере сгорания горящим факелом, за счет чего скорость сгорания топливовоздушной смеси резко возрастает, а с ней и эффективность работы двигателя. Правда, на двигателях с форкамерно-факельным зажиганием (вспомним моторы Honda CVCC http://www.1stgencivic.com/1stgeneration_civic/models_what_is_cvcc.htm или двигатель ЗМЗ-4022.10 для Волги ГАЗ-3102) его организация требовала сложных переделок головки блока — например, подачи обогащенной горючей смеси в форкамеры с помощью дополнительных каналов и клапанов. Это в итоге и погубило «форкамерную» идею.

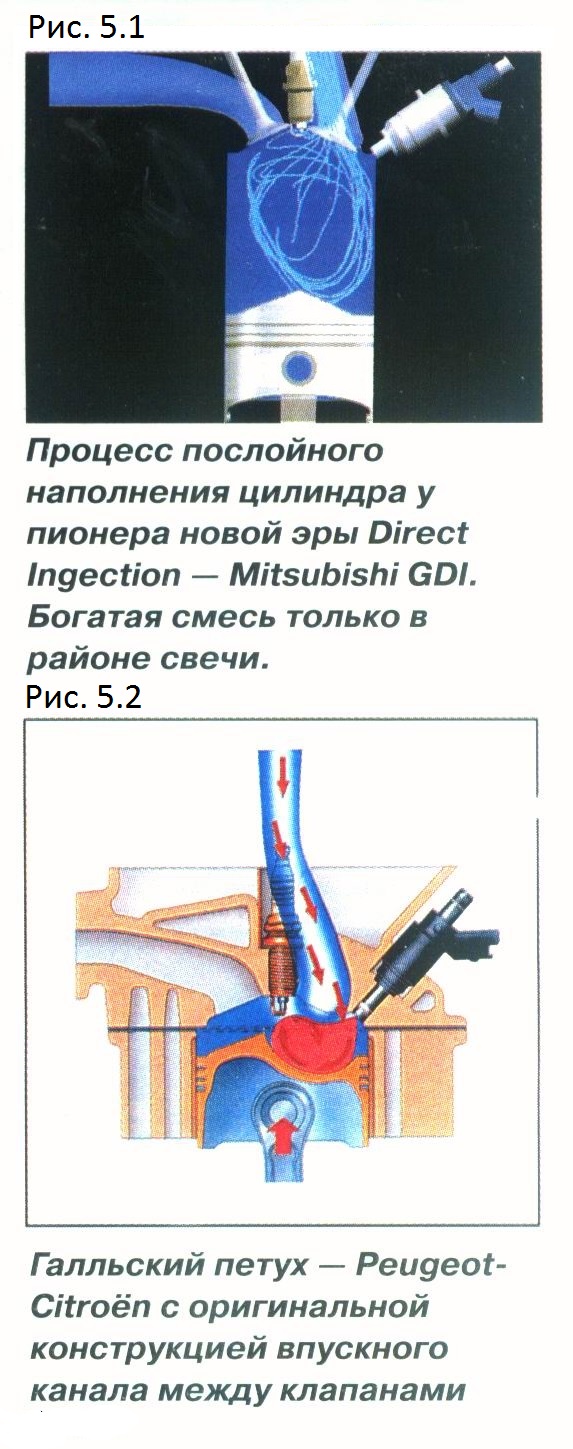

3. Расслоение топливовоздушной смеси. Что это такое? Обогащение смеси в одной части камеры сгорания и обеднение ее в другой называется расслоением смеси. Это необходимо для того, чтобы сконцентрировать основное количество топлива возле электродов свечи зажигания, а в противоположной части камеры сгорания расположить обедненную смесь. Обогащение смеси возле электродов свечи в некоторых пределах приводит к увеличению скорости и полноты сгорания смеси, наличие обедненной смеси в части камеры, где сгорание заканчивается, приводит, в свою очередь, к снижению вероятности детонационного сгорания и требований к бензину. Полезным эффектом, является возможность применения качественного регулирования двигателя, то есть регулирование мощности двигателя без воздушной заслонки на впуске. Расслоение смеси может быть достигнуто соответствующей организацией потоков смеси в цилиндре, но это возможно не на всех режимах работы двигателя, поэтому необходим точный подбор формы камеры сгорания и применение непосредственного впрыска топлива для надежной работы двигателя на всех режимах (Рис. 5.1, 5.2). В настоящее время многими ведущими фирмами и институтами разрабатываются и производятся двигатели с расслоением заряда, т. к. они обладают высокой мощностью, экономичностью, но имеют проблемы по количеству выбросов окислов азота, что сдерживает их массовое применение в связи со строгими нормами токсичности отработавших газов. Описанная выше система SAAB помогает уменьшить выбросы окислов азота за счет повышения количества остаточных газов, но обладает сложностью и дороговизной. 3. Расслоение топливовоздушной смеси. Что это такое? Обогащение смеси в одной части камеры сгорания и обеднение ее в другой называется расслоением смеси. Это необходимо для того, чтобы сконцентрировать основное количество топлива возле электродов свечи зажигания, а в противоположной части камеры сгорания расположить обедненную смесь. Обогащение смеси возле электродов свечи в некоторых пределах приводит к увеличению скорости и полноты сгорания смеси, наличие обедненной смеси в части камеры, где сгорание заканчивается, приводит, в свою очередь, к снижению вероятности детонационного сгорания и требований к бензину. Полезным эффектом, является возможность применения качественного регулирования двигателя, то есть регулирование мощности двигателя без воздушной заслонки на впуске. Расслоение смеси может быть достигнуто соответствующей организацией потоков смеси в цилиндре, но это возможно не на всех режимах работы двигателя, поэтому необходим точный подбор формы камеры сгорания и применение непосредственного впрыска топлива для надежной работы двигателя на всех режимах (Рис. 5.1, 5.2). В настоящее время многими ведущими фирмами и институтами разрабатываются и производятся двигатели с расслоением заряда, т. к. они обладают высокой мощностью, экономичностью, но имеют проблемы по количеству выбросов окислов азота, что сдерживает их массовое применение в связи со строгими нормами токсичности отработавших газов. Описанная выше система SAAB помогает уменьшить выбросы окислов азота за счет повышения количества остаточных газов, но обладает сложностью и дороговизной.

4. Снижение температуры свежего заряда. Снижение температуры свежего заряда приводит к снижению вероятности детонационного сгорания и повышению коэффициента наполнения. Снижение температуры на впуске достигается охлаждением смеси при испарении топлива, что увеличивает плотность заряда, поэтому применение этанола повышает мощность двигателя на 5%, а метанола – на 20%. В свою очередь, применение распределенного впрыска топлива (инжекторный двигатель) обеспечивает более низкую температуру, а, следовательно, и плотность свежего заряда за счет ненадобности подогрева впускного коллектора для улучшения смесеобразования (вспомним карбюраторный двигатель), при этом улучшение смесеобразования в инжекторных двигателях достигнуто за счет впрыскивания топлива на тарелку клапана со стороны впускного канала, в результате осуществляется охлаждение тарелки клапана и более полное испарение топлива, вместе с более равномерным распределением топлива по цилиндрам, приводит к уменьшению детонации, токсичности двигателя и повышению его экономичности и мощности. Переход на непосредственный впрыск топлива приводит еще к большему повышению коэффициента наполнения и снижению температуры поверхностей камеры сгорания.

Для временного повышения мощности двигателя применяется подача воды на впуске, которая при своем испарении значительно охлаждает смесь, а неиспарившаяся часть попадая в цилиндры отбирает тепло от нагретых поверхностей, тем самым повышает коэффициент наполнения и снижает температуру поршня и тарелок клапанов, в результате чего значительно повышается мощность двигателя без существенных затрат на форсирование двигателя. Такой способ широко применялся в авиационных поршневых двигателях, а в настоящее время применяется в двигателях с наддувом и высокими степенями сжатия некоторых гоночных серий.

Также снижение температуры свежего заряда может быть достигнуто снижением температуры стенок камеры сгорания: 1. за счет оптимизации теплоотвода от поршня через поршневые кольца;

2. за счет принудительного охлаждения днища поршня маслом со стороны картера;

3. за счет применения материалов двигателя с наибольшей теплопроводностью;

4. за счет применения жидкостного охлаждения;

Чрезмерное количество поршневых колец при высоких скоростях поршня ведет к дополнительному нагреву поршня от трения, что в серийных мотоциклетных и гоночных двигателях решается путем сокращения числа поршневых колец до двух. В свою очередь принудительное охлаждение поршня маслом широко применяется в крупных авиационных двигателях (Lycoming, Continental). Ранее в гоночных двигателях применялась головка цилиндров из бронзы для улучшения теплоотвода от поверхностей камеры сгорания и тарелок клапанов, а также уменьшения температуры впускных каналов, однако сейчас наибольшее распространение получили алюминиевые сплавы для блока цилиндров и головки, причем цилиндры покрываются твердыми покрытиями, что исключает применения чугунных или стальных гильз. Жидкостное охлаждение двигателя постепенно вытесняет воздушное охлаждение в мотостроении и даже в авиастроении, примером может служить Rotax 912 с комбинированным охлаждением (цилиндры воздушного охлаждения, а головки цилиндров - жидкостного).

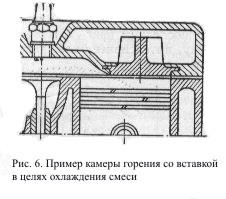

Для увеличения охлаждения той части смеси, которая горит последней, ранее применялась медная вставка в головке цилиндров (Рис. 6).

Такой способ предупреждения детонации является эффективным при расположении свечи не по центру, хотя при небольших изменениях формы этой вставки можно было бы достичь желаемого эффекта на любом двигателе с искровым зажиганием. Такой способ предупреждения детонации является эффективным при расположении свечи не по центру, хотя при небольших изменениях формы этой вставки можно было бы достичь желаемого эффекта на любом двигателе с искровым зажиганием.

Наиболее нагретым элементом в камере сгорания является тарелка выпускного клапана, более холодной является тарелка впускного клапана. Эти элементы в двигателе вызывают существенное повышение температуры свежего заряда, снижение коэффициента наполнения и при перегреве приводят к возникновению детонации и калильного зажигания. К тому же клапанная щель при подъеме клапана создает существенное сопротивление газам на такте впуска и выпуска, а сам механизм обладает высокой шумностью и ненадежностью работы, особенно на высоких оборотах. Дальнейшее совершенствование этого механизма не приводит к значительным улучшениям характеристик работы двигателя. К примеру, в Украинском танкостроении отказались от клапанного механизма в пользу двухтактного цикла с щелевой продувкой двигатель 5ТДФ.

Переход на золотниковое газораспределение может решить указанные проблемы, но в настоящее время мало применяется по причине сложности внедрения в производство и несовершенства конструкций. Лишь некоторые компании разрабатывают и производят двигатели с золотниковым газораспределением или комплекты для переоборудования http://www.coatesengine.com.

5. Снижение коэффициента остаточных газов. Величина этого коэффициента определяет собой степень загрязненности поступившей смеси оставшимися в цилиндре газами. Кроме того, что остаточные газы уменьшают коэффициент наполнения, они вызывают нагрев свежей смеси, ее обеднение и уменьшение скорости сгорания топлива, вредное влияние этих газов очевидно, но для снижения выбросов окислов азота в атмосферу повышение этого коэффициента является наиболее эффективным методом и, как указывалось выше, он уже применяется ведущими компаниями.

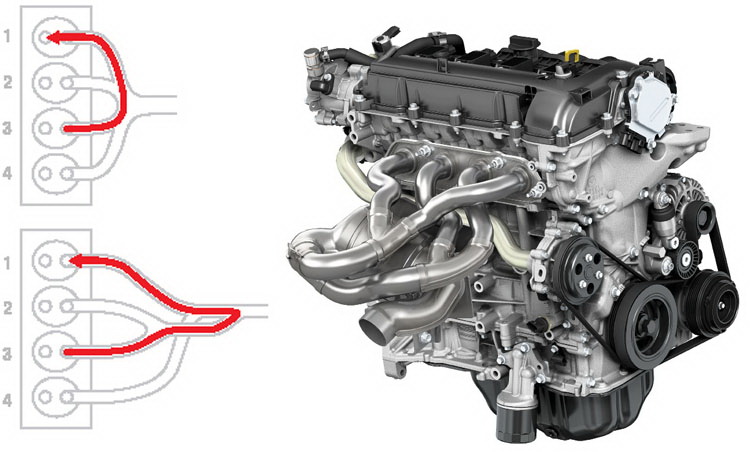

На количество остаточных газов в цилиндре в основном влияет давление на впуске, поэтому в двигателях с количественным регулированием (с дроссельной заслонкой) наибольшее количество этих газов остается на режимах холостого хода и частичных нагрузок. Для улучшения очистки цилиндра применяется продувка цилиндра (или за счет инерции потоков, или за счет давления наддува) свежим зарядом во время одновременного открытия впускных и выпускных органов газораспределения (в двухтактных двигателях, иногда, с одновременным закручиванием потока). Примером двигателя, в котором достигается наименьшее количество остаточных газов может являться Mazda Skyactive G.

На схеме в третьем цилиндре заканчивается фаза выпуска, а в первом начинается впуск, но раскаленные отработавшие газы попадают в цилиндр №1 из-за перекрытия впускных и выпускных клапанов. Однако «настроенная» система выпуска по схеме 4-2-1 вкупе с электрофазовращателями на обеих распредвалах вдвое снижает объем рециркуляции выхлопных газов.

6. Рециркуляция отработавших газов. Также противодействовать детонации можно разбавление свежего заряда инертными газами. Система рециркуляции отработавших газов (EGR) обеспечивает возврат в камеру сгорания до 10% а некоторых экспериментальных двигателях и до 25% охлажденных отработавших газов. Такая система эффективно противодействует детонации и снижает выбросы окислов азота, но снижает мощность двигателя.

7. Регулирование степени сжатия. Регулирование степени сжатия в зависимости от режима работы двигателя является наиболее эффективным способом предотвращения детонационного сгорания топлива при наибольшей экономичности двигателя. Существует множество конструкций двигателей с регулируемой степенью сжатия, но из-за высокой сложности и ненадежности в настоящее время не получили широкого распространения.

В действительности совершенствование двигателя внутреннего сгорания еще не окончено и с внедрением новых материалов, технологий и идей открываются широкие перспективы развития этой области науки и техники.

Автор: Сериков Е.Н.

|